Industri kimia merupakan salah satu sektor penting yang mendukung beragam sektor, mulai dari farmasi, tekstil, elektronik, logam hingga energi.

Namun, tidak dapat dipungkuri bahwa dalam proses produksinya, hampir dapat dipastikan akan selalu menghasilkan buangan berupa limbah cair, padat, maupun gas yang berpotensi mencemari lingkungan.

Selain itu, efisiensi yang rendah yang ditunjukkan dengan tingkat buangan yang relatif tinggi, juga akan menurunkan kemampuan berkompetisi, karena tingginya biaya produksi.

Oleh karena itu, strategi yang tepat untuk mengurangi buangan dari proses produksi bahan kimia menjadi isu penting, tidak hanya untuk kepatuhan regulasi, tetapi juga untuk keberlanjutan bisnis.

Data Statistik Volume Limbah di Indonesia

Sebagai informasi, berdasarkan data yang dirilis oleh Kementerian Lingkungan Hidup dan Kehutanan, total limbah B3 yang dihasilkan dari seluruh sektor industri pada tahun 2021 lalu mencapai 60 juta ton.

Pada tahun berikutnya, yaitu tahun 2022, jumlah limbah B3 yang dihasilkan meningkat cukup tinggi menjadi 74 juta ton.

Sementara itu menurut data yang dirilis oleh 6wreseach.com, menunjukkan bahwa potensi bisnis pengolah air limbah di Indonesia dalam kurun waktu 2024 – 2030 akan tumbuh sekitar 6.6%.

Ini artinya, volume limbah cair akan terus mengalami pertumbuhan, yang lebih besar dari angka perkiraan tadi.

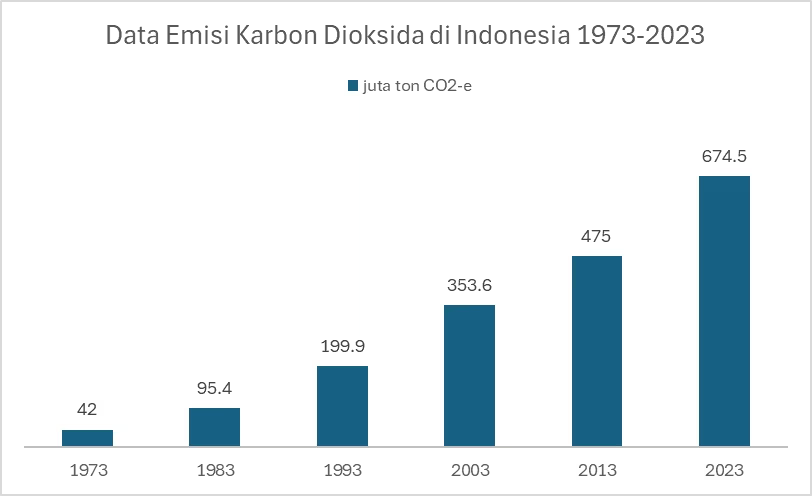

Sedangkan data volume buangan dari proses produksi berupa emisi gas, juga mengalami kenaikan, apabila kita gunakan data emisi karbon dioksida atau CO2 yang dirilis oleh goodstats.id, sebagai referensinya.

Strategi Mengurangi Buangan Proses Produksi

Kemampuan untuk mengurangi buangan dari proses produksi berarti bagaimana pabrik kimia dapat beroperasi secara lebih efisien dari hari ke hari.

Sebuah proses produksi yang efisien dalam industri kimia, artinya sebuah proses yang mampu memaksimalkan output (produk), dengan meminimalkan buangan, konsumsi energi, dan biaya produksi melalui kombinasi kondisi reaksi yang optimal, otomasi, serta strategi yang berfokus pada keberlanjutan.

Lalu, bagaimana strategi yang tepat agar buangan dari proses produksi dapat dikurangi ke tingkat yang serendah mungkin?

Tentu saja ini adalah pekerjaan yang bersifat berkelanjutan. Tidak dapat diselesaikan dalam waktu yang singkat.

Ada beberapa strategi yang dapat dilakukan oleh perusahaan dalam meminimalisir buangan yang dihasilkan sekaligus menjadikan proses produksinya menjadi lebih efisien.

1. Optimasi Proses Produksi

Optimasi proses produksi dapat dimulai dengan melakukan evaluasi terhadap neraca bahan secara keseluruhan, dengan bantuan dokumen seperti PFD sebagai visualisasinya.

Berangkat dari sini, maka kita akan dapat melihat seluruh aliran masuk dan keluar dari proses serta dapat menentukan di mana saja terjadi loss material atau energi yang menyebabkan ketidakefisienan terjadi.

Tahapan yang kedua adalah dengan melakukan review terhadap kinetika reaksi. Pahami dengan seksama dengan mengevaluasi data kondisi operasi (tekanan, temperatur, flow, katalis dan lainnya) yang ada.

Hasil reviewnya selanjutnya dapat dilakukan untuk optimasi kondisi operasi reaksi.

Bila memungkinkan, lakukan proses integrasi proses yang ada atau process intensification. Dengan mengurangi tahapan proses, tentu saja efisiensi proses akan meningkat dan penggunaan energi dapat dikurangi.

2. Program Konservasi Energi

Setiap proses produksi tentu memiliki tingkat penggunaan energi yang bersifat spesifik. Misalnya proses produksi amonia tentu akan memerlukan jumlah energi yang berbeda dengan pabrik yang memproduksi hidrogen peroksida atau asam sulfat misalnya.

Namun, secara prinsip, penggunaan energinya dapat dioptimalkan melalui integrasi proses, yang dengan cara menggunakan panas sisa atau panas buangan dari suatu proses ke proses lainnya (heat recovery).

Termasuk di dalamnya adalah pemanfaat produk samping untuk proses lainnya.

Selain itu, pastikan pula bahwa setiap proses pertukaran panas dilakukan secara efisien, dengan mengoptimalkan penggunaan insulation material dan ketebalan yang tepat.

Pastikan pula program penggantian peralatan proses seperti pompa, motor, chiller, cooling tower dan peralatan lainnya telah mempertimbangkan teknologi terkini yang semakin hemat energi. Sekaligus, memastikan pula bahwa tidak terjadi over capacity.

Jangan abaikan hasil inspeksi. Temuan kebocoran pada pipa instrument air (IA), plant air (PA) atau steam misalnya adalah pemborosan. Follow up segera.

Apabila sistem instrumentasi masih menggunakan tipe pneumatic, buat program penggantian menjadi tipe electric supaya lebih efisien.

3. Pengurangan Limbah

Cara terbaik untuk mengurangi limbah atau buangan dari sebuah proses produksi adalah dengan mengurangi dari sumbernya. Ini artinya, proses dirancang dengan tingkat efisiensi tinggi serta dioperasikan dalam kondisi yang optimal.

Efisiensi yang tinggi juga dapat dicapai dengan mengoptimalkan kondisi reaksi; tekanan, temperatur, katalis, laju alir, rasio reaktan, dan parameter lainnya.

Lalu, limbah atau buangan digunakan ulang atau di recycle dan digunakan pada proses lainnya. Sebagai contoh, air blow down cooling tower diolah dengan teknologi pengolahan limbah tertentu, lalu hasilnya digunakan pada proses scrubbing uap HCl yang keluar dari tanki penyimpanan HCl.

Selain itu, pengurangan limbah dapat pula dilakukan dengan menggunakan bahan baku dengan kemurnian yang lebih tinggi. Sehingga sisa material yang berasal dari bahan baku dapat diturunkan.

4. Pengendalian Kualitas

Menjaga kualitas produk atau quality control merupakan salah satu bagian terpenting dalam memaksimalkan efisiensi proses pembuatan bahan kimia.

Kualitas produk yang tinggi dan memenuhi persyaratan pelanggan akan mencegah timbulnya komplain dari konsumen, pengerjaan ulang (re-work) dan mengurangi limbah.

Quality control dapat dilakukan dengan menerapkan standard operating procedure (SOP), pengecekan kualitas, kalibrasi dan review data parameter proses dan atau data produk untuk melihat trend data serta melakukan perbaikan.

5. Preventive Maintenance Yang Efektif

Penjadwalan preventive maintenance atau perawatan peralatan proses yang efektif termasuk program yang dapat mengurangi downtime serta trouble.

Pastikan program preventive maintenance mencakup seluruh peralatan proses tanpa terkecuali. Apabila masih terdapat peralatan yang belum dilakukan preventive maintenace, lakukan update pada jadwal yang ada.

Untuk memastikannya, lakukan proses identifikasi dan inspeksi pada seluruh peralatan produksi. Lakukan secara konsisten.

Fokus pada predictive maintenance dari pada reactive maintenance. Secara keseluruhan, ini akan sangat berpengaruh pada kinerja peralatan pabrik.

6. Memperbaiki Kondisi Safety

Strategi lain yang tak kalah penting adalah bagaimana kondisi K3 atau safety pabrik dapat diperbaiki dari waktu ke waktu.

Penerapan safety management system dan konsep-konsep process safety management (PSM) sangat kritikal dalam mencegah terjadinya masalah pada aspek K3.

Zero accident membuka banyak peluang agar pabrik bisa beroperasi pada tingkat efisiensi yang tertinggi.

Kesimpulan

Ada banyak cara untuk meningkatkan efisiensi produksi atau mengurangi buangan dari proses produksi. Di antara strateginya adalah optimasi proses produksi, program konservasi energi, pengurangan limbah, pengendalian kualitas, preventive maintenance yang efektif, memperbaiki kondisi safety.